La determinación de las propiedades físico térmicas es esencial para la evaluación del nivel prestacional de los materiales refractarios en lo relativo a sus diferentes aplicaciones.

Los laboratorios de la SSV están equipados con instrumental de vanguardia para la medición de las principales propiedades físico-térmicas de interés para las diferentes tipologías de materiales refractarios destinados al uso en cada sector de aplicación industrial (vidrio, acero, aluminio, cemento, cerámica, petroquímica, etc.).

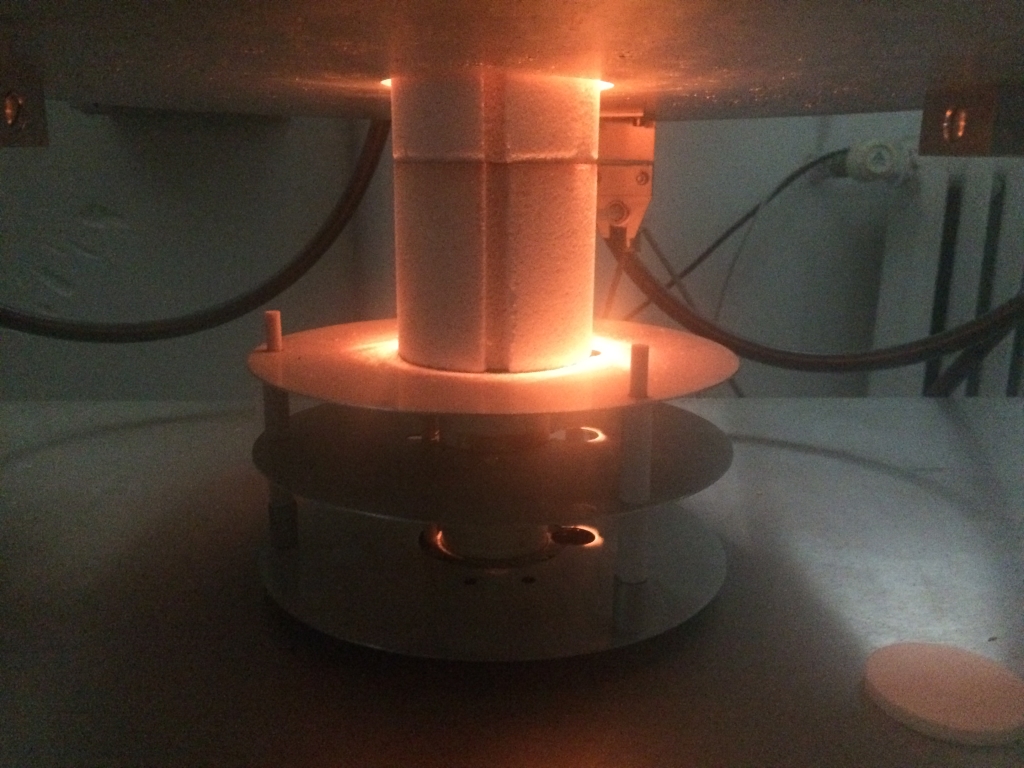

La medida de la refractariedad bajo carga de un material consiste en la determinación de la evolución de la deformación (dilatación o contracción) en función de la temperatura de una probeta de dimensiones y forma estándar, expuesto a una carga axial constante de compresión. Los instrumentos disponibles en la SSV permiten efectuar los ensayos de RUL ya sea siguiendo las principales normas internacionales (ISO 1893, UNI EN 993-8), que personalizando los parámetros de prueba en función de las exigencias del cliente, controlando incluso la atmósfera de prueba (oxidante o inerte).

Gracias a un extenso período de ensayos realizados sobre ladrillos de sílice para hornos de coque, la SSV ha adquirido una sólida competencia en la ejecución de ensayos según norma DIN 1089 – Refractories for use in Coke Oven.

La medida del creep (o fluencia) en compresión consiste en la determinación de la evolución en el tiempo de la deformación (dilatación o compresión) de una probeta de dimensiones y forma estándar, sometido por un tiempo definido (usualmente en múltiplos de 25hs) a una carga axial constante de compresión en condiciones estacionarias de temperatura. Los equipos disponibles en la SSV permiten efectuar los ensayos de CIC ya sea siguiendo las principales normativas (ASTM C832, ISO 3187, UNI EN 993-9), que personalizando los parámetros de prueba en función de las exigencias del cliente, controlando además la atmósfera de prueba (oxidante o inerte).

Gracias a un extenso período de ensayos realizados sobre ladrillos de sílice para hornos de coque, la SSV ha adquirido una sólida competencia en la ejecución de ensayos según norma DIN 1089 – Refractories for use in Coke Oven.

La determinación del coeficiente de dilatación térmica y de la curva de dilatación térmica de un material refractario es de gran importancia en la evaluación del comportamiento expansivo en la etapa de calentamiento (o enfriamiento), y por lo tanto es fundamental para el correcto dimensionamiento de juegos y tolerancias de proyección. En particular, ésta es particularmente crítica cuando en la muestra están presentes fases que sufren transformaciones cristalográficas acompañadas de repentinas variaciones de volumen, como en el caso del óxido de zirconio en los refractarios electrofundidos de AZS empleados para la construcción de hornos de vidrio o en los ladrillos de sílice. La medida es efectuada sometiendo una probeta de forma y tamaño estándar a un calentamiento lento y progresivo, determinando su consecuente deformación (expansión o contracción) en función de la temperatura en condiciones de ausencia de carga axial ya sea sobre piro-prensa (ASTM C832, UNI EN 993-19) que sobre dilatómetro de contacto.

La resistencia a la flexión en caliente es una propiedad de extrema importancia para los elementos portantes construidos en material refractario, como dinteles, rodillos cerámicos, placas para colada continua, etc. De hecho, cuando estos se encuentran resistiendo una carga en condiciones de temperatura elevada, exhiben comportamientos mecánicos diferentes respecto a sus propiedades en frío, como consecuencia de diversos fenómenos posibles tales como la formación de nuevas fases ligantes o de refuerzo, ablandamiento de la matriz, corrimiento del borde de grano, recristalización, oxidaciones o descomposiciones, etc.

El MOR en caliente es determinado con un equipo específico según el método detallado en la norma ISO 5013, UNI EN 993-7 y ASTM C583.

La determinación de la variación de las dimensiones lineales de una muestra de material refractario denso se efectúa midiéndole las dimensiones antes y después de un tratamiento térmico a una determinada temperatura. El ciclo térmico (hasta un máximo de 1700ºC) y la atmósfera de cocción (oxidante o inerte), así como la forma y dimensiones de la probeta pueden ser personalizadas en función de las exigencias específicas de prueba del cliente o bien siguiendo las normas ASTM C113, UNI 993-10. En el caso de los materiales refractarios aislantes es posible además efectuar una prueba de variación volumétrica (Reheat Change) según norma ASTM C210.

Para evaluar la resistencia química de un material refractario a un ambiente agresivo (humos, vapores, fluidos, etc.) con los cuales e encontrará en contacto en uso, es posible efectuar una serie de pruebas sea bajo normas internacionales que personalizadas. En función de las exigencias, probetas de formas y dimensiones apropiadas pueden ser sometidas al ataque de vapores alcalinos, escorias ácidas o básicas, monóxido de carbono, metales fundidos, etc. En condiciones de temperatura y atmósfera controladas (Tmax = 1700ºC; atmósfera oxidante, inerte o de CO).

Algunos tipos de productos refractarios deben exhibir excelentes propiedades de resistencia al choque térmico. Tales propiedades pueden ser medidas en la SSV siguiendo procedimientos cíclicos específicos, ya sea normalizados que personalizados, que generalmente prevén una fase de mantenimiento isotérmico a una temperatura determinada, seguida por un enfriamiento controlado por diversos medios, como aire comprimido (pico simple o múltiple) y agua corriente (UNI EN 993-11).

La conductividad térmica es un parámetro de gran importancia para diversos tipos de refractarios, y es particularmente crucial para productos aislantes. Su determinación puede ser efectuada en la SSV con diferentes técnicas de medición en función del tipo de material: para productos homogéneos (por ej. Cerámica técnica) se puede recurrir a la técnica de flash laser, mientras que para otros materiales refractarios generalmente es utilizado el método del conductímetro con guarda (ASTM C201) o bien el método de hilo caliente (ISO 8894-1).

Además, complementando la medida de la conductividad térmica a medidas de densidad y de calor específico, es posible obtener además la estimación de la difusividad térmica del material.

La resistividad eléctrica es una propiedad de interés en el caso de refractarios empleados en la construcción de estructuras en las cuales operan sistemas de calentamiento con electrodos, como por ejemplo los hornos eléctricos para la fusión de vidrio. En estos casos, de hecho, a fines de concentrar al máximo el pasaje de corriente a través del fundido, y minimizar por lo tanto las dispersiones en la estructura del horno, es importante que la resistividad de los refractarios sea de órdenes de grandeza superiores a las del baño de vidrio. La medida puede efectuarse en un rango de temperaturas que puede llegar hasta los 1650ºC, y para corrientes alternas con frecuencias que van de los 50Hz a 1MHz.

Refractarios AZS

Refractarios AZS

En el caso de los refractarios electrofundidos AZS, típicamente empleados en la construcción de hornos de vidrio sea para las partes en contacto con el fundido que para partes de la superestructura o para los pilares del regenerador, la Estación Experimental del Vidrio propone una gama de servicios de caracterización físico-térmica completa, basada en procedimientos técnicos normalizados o bien desarrollados por el comité técnico ICG TC11 “Refractories for glass melting furnaces”.

Además la SSV está en condiciones de proveer su asistencia a los clientes en las operaciones de muestreo, a fines de garantizar la máxima significatividad y representatividad en los resultados experimentales obtenidos de las pruebas de laboratorio.

La evaluación del potencial de exudación de los refractarios AZS es importante para estimar los niveles de defectuosidad (por ej. Cuerdas, incrustaciones, etc.) que éstos puedan producir en el baño de vidrio, especialmente en el periodo inicial de vida del horno de fusión. La fase vítrea fisiológicamente contenida en los refractarios AZS tiende de hecho a ser parcialmente y progresivamente exudada, o bien expulsada hacia el exterior del bloque, hacia la cara caliente. Tal material amorfo rico en Al2O3 y ZrO2, percollando desde la superestructura y siendo directamente transportado por el fundido de los bloques de la empalizada y la suela, entra en contacto con el baño de vidrio y puede dar origen a defectos importantes en los productos terminados.

Los ensayos de laboratorio pueden ser ejecutados siguiendo procedimientos normalizados como ASTM C1223 (2 ciclos de calentamiento y enfriamiento), u otras técnicas específicas como por ejemplo las desarrolladas por el Technical Comittee 11 del ICG, (10 ciclos de calentamiento y enfriamiento).

La resistencia de los bloques electrofundidos AZS a la corrosión y la erosión por parte del vidrio fundido puede ser evaluada mediante pruebas a alta temperatura en condiciones estáticas o dinámicas.

En las pruebas estáticas, barras de forma y tamaño estándar son sumergidas en un fundido vítreo en el interior de un crisol de platino, y son dejadas en condiciones de reposo por un tiempo establecido. La prueba es de tipo comparativo, y permite comparar las prestaciones de 2, 4, o 6 muestras simultáneamente.

En las pruebas dinámicas, las barras sumergidas en el fundido pueden ser puestas en rotación según dos configuraciones:

- Muestra individual en rotación en torno al propio eje vertical con velocidad del orden de 15rpm;

- 4 o 6 muestras cilíndricas montadas sobre un carrusel, en revolución a velocidad del orden de 3 a 6 rpm.

En ambos casos, el nivel de corrosión es cuantificado luego de la prueba como la variación de la sección residual de las probetas respecto a las dimensiones iniciales en correspondencia a la línea de borde, o bien a la región de máxima corrosión.

La duración y la temperatura del ensayo, la velocidad de rotación del sistema de prueba y la composición del baño de vidrio pueden ser adaptadas en función de las exigencias específicas del cliente.

La medida de la propensión de los materiales refractarios para contacto con vidrio a dar origen a burbujas de gas en el fundido (fenómeno conocido como blistering o ampollado) es de crucial importancia sobre todo en los canales de distribución (feeders), allí donde eventuales burbujas formadas en el interior del vidrio tienen menos tiempo de ser reabsorbidas por el fundido, o de liberarse en la atmósfera.

Para evaluar la tendencia al ampollado de un refractario, la SSV efectúa pruebas específicas siguiendo un método de prueba en el ámbito del comité técnico TC11 del ICD. Sobre la base de los resultados experimentales se genera un índice cualitativo de comportamiento; un material excelente desarrolla menos de 10 burbujas/g de vidrio (índice=1), mientras que uno de mala calidad puede desarrollar más de 1500 (índice=4).