La determinazione delle proprietà termofisiche è essenziale per la valutazione del livello prestazionale dei materiali refrattari relativamente alle loro diverse applicazioni.

I laboratori di SSV sono equipaggiati con strumentazione all’avanguardia per la misura delle principali proprietà termo-fisiche di interesse per le diverse tipologie di materiali refrattari destinati all’impiego nei vari settori di applicazione industriale (vetro, acciaio, alluminio, cemento, ceramica, petrolchimica, ecc).

La misura della refrattarietà sotto carico di un materiale consiste nella determinazione dell’andamento della deformazione (dilatazione o contrazione) in funzione della temperatura di un provino di dimensioni e forma standard, sottoposto ad una sollecitazione assiale costante di compressione. Le strumentazioni disponibili in SSV permettono di effettuare i test di RUL sia seguendo i principali standard internazionali (ISO 1893, UNI EN 993-8), sia di personalizzare i parametri di prova in funzione delle esigenze del cliente, controllando anche l’atmosfera di prova (ossidante o inerte).

A seguito di un esteso periodo di test su mattoni di silice per forni da Coke, SSV ha acquisito una solida competenza nell’eseguire test secondo DIN 1089 – Refractories for USE in Coke Oven

La misura del creep (o fluage) in compressione di un materiale consiste nella determinazione dell’andamento nel tempo della deformazione (dilatazione o contrazione) di un provino di dimensioni e forma standard, sottoposto per un tempo definito (usualmente in multipli di 25h) ad una sollecitazione assiale costante di compressione in condizioni stazionarie di temperatura. Le strumentazioni disponibili in SSV permettono di effettuare i test di CIC sia seguendo i principali standard internazionali (ASTM C832, ISO 3187, UNI EN 993-9), sia di personalizzare i parametri di prova in funzione delle esigenze del cliente, controllando anche l’atmosfera di prova (ossidante o inerte).

A seguito di un esteso periodo di test su mattoni di silice per forni da Coke, SSV ha acquisito una solida competenza nell’eseguire test secondo DIN 1089 – Refractories for USE in Coke Oven

La determinazione dei coefficienti di dilatazione termica e della curva di dilatazione termica di un materiale refrattario è di grande importanza nel valutarne il comportamento espansivo in fase di riscaldamento (o raffreddamento), e quindi è fondamentale per il corretto dimensionamento di giochi e tolleranze di progettazione. In particolare, essa è particolarmente critica quando nel campione sono presenti fasi che subiscono trasformazioni cristallografiche accompagnate da repentine variazioni di volume, come nel caso dell’ossido di zirconio dei refrattari elettrofusi AZS impiegati per la costruzione dei forni da vetro, o dei mattoni di silice. La misura si effettua sottoponendo un provino di forma e dimensioni standard a un riscaldamento lento e progressivo, determinandone la conseguente deformazione (espansione o contrazione) in funzione della temperatura in condizioni di assenza di carico assiale sia su piropressa (ASTM C832, UNI EN 993-19, ISO 16835) sia su dilatometro a contatto (ISO 16835).

La resistenza a flessione a caldo è una proprietà di estrema importanza per gli elementi portanti costruiti in materiale refrattario, come architravi, rulli ceramici, piastre per colata continua, ecc. Infatti, quando questi si trovano a resistere al carico in condizioni di elevata temperatura, esibiscono performance meccaniche differenti rispetto a quelle a freddo, in ragione di svariati possibili fenomeni quali ad esempio la formazione di nuove fasi leganti o di rinforzo, rammollimento della matrice, scorrimento a bordo grano, ricristallizzazioni, ossidazioni o decomposizioni, ecc.

Il MOR a caldo viene determinato con apposita strumentazione secondo il metodo dettagliato nella norma ISO 5013, UNI EN 993-7 e ASTM C583.

La determinazione della variazione permanente delle dimensioni lineari di un campione di materiale refrattario denso si effettua misurandone le dimensioni prima e dopo il trattamento termico ad una determinata temperatura. Il ciclo termico (fino ad un massimo di 1700°C) e l’atmosfera di cottura (ossidante o inerte), così come la forma e dimensioni del provino possono essere personalizzate in funzione delle specifiche esigenze di prova del cliente o seguire le norme ASTM C113, UNI 993-10. Nel caso di materiali refrattari isolanti è possibile anche effettuare una prova di variazione volumetrica (Reheat Change) secondo ASTM C210

Per valutare la resistenza chimica di un materiale refrattario all’ambiente aggressivo (fumi, vapori, fluidi, ecc) con cui si troverà a contatto in esercizio è possibile effettuare una serie di prove sia disciplinate da normative internazionali che customizzate. In funzione delle esigenze, provini dalla forma e dimensioni appropriate possono essere sottoposti all’attacco di vapori alcalini, scorie acide o basiche, monossido di carbonio, metalli fusi, ecc, in condizioni di temperatura ed atmosfera controllate (Tmax = 1700°C; atmosfera ossidante, inerte o CO)

Alcune tipologie di prodotti refrattari devono esibire eccellenti proprietà di resistenza allo shock termico. Tale proprietà può essere misurata in SSV seguendo delle specifiche procedure cicliche, sia normate sia personalizzate, che generalemnte prevedono una fase di mantenimento isotermo a una determinata temperatura, seguita da raffreddamento controllato in vari mezzi, come aria compressa (singolo o multi ugello)e acqua corrente (UNI EN 993-11).

La conducibilità termica è un paramtetro di grande importanza per svariate tipologie di refrattari, ed è particolarmente cruciale per i prodotti isolanti. La sua determinazione può essere effettuata in SSV con differenti tecniche di misura in funzione della tipologia di materiale: per prodotti omogenei (es. ceramici tecnici) si può ricorrere alla tecnica del “laser flash”, mentre per altri materiali refrattari in genere vengono utilizzati il metodo del conducimetro (ASTM C201) oppure il metodo del filo caldo (ISO 8894-1).

Inoltre, accoppiando la misura della conducibilità termica a misure di densità e di calore specifico, è possibile ottenere anche una stima della diffusività termica del materiale.

La resistività elettrica è una proprietà di interesse nel caso dei refrattari impiegati nella costruzione di strutture in cui operano sistemi di riscaldamento a elettrodi, come per es. i forni elettrici per la fusione del vetro. In questi casi, infatti, al fine di concentrare al massimo il passaggio della corrente nel fuso, e minimizzare quindi le dispersioni nella struttura del forno, è importante che la resistività dei refrattari sia ordini di grandezza superiore a quella del bagno vetroso. La misura può essere effettuata in un range di temperature che può arrivare sino a 1650°C, e per correnti alternate con frequenze che vanno dai 50Hz sino a 1MHz.

Refrattari AZS

Refrattari AZS

Nel caso dei refrattari elettrofusi AZS, tipicamente impiegati nella costruzione dei forni da vetro sia per le parti in contatto con il fuso che per parte della sovrastruttura o per gli impilaggi del rigeneratore, Stazione Sperimentale del Vetro propone una gamma di servizi di caratterizzazione termofisica completa, basata su procedure tecniche normate oppure sviluppate dal comitato tecnico ICG TC11 “Refractories for glass melting furnaces”.

Inoltre, SSV è in grado di fornire la propria assistenza ai clienti nelle operazioni di campionamento, al fine di garantire la massima significatività e rappresentatività ai risultati sperimentali ottenibili dalle prove di laboratorio.

La valutazione del potenziale di essudazione dei refrattari AZS è importante per stimare il livello di difettosità (e.g. corde, sassi, ecc) che essi rischiano di produrre nel bagno vetroso, specialmente nel periodo iniziale di vita del forno fusorio. La fase vetrosa fisiologicamente contenuta nei refrattari AZS tende infatti a venire parzialmente e progressivamente essudata, ovvero espulsa all’esterno dei blocchi, verso la faccia calda. Tale materiale amorfo ricco in Al2O3 e ZrO2, colando dalla sovrastruttura o venendo direttamente asportato dal fuso dai blocchi di palizzata e suola, entra in contatto con il bagno vetroso e può dare origine a difettosità importanti nei prodotti finiti.

I test di laboratorio possono essere effettuati seguendo procedure normate come ASTM C1223 (2 cicli di riscaldamento e raffreddamento), o altre specifiche tecniche quali ad es. quelle sviluppate in ambito ICG dal Technical Committee 11, (10 cicli di riscaldamento e raffreddamento).

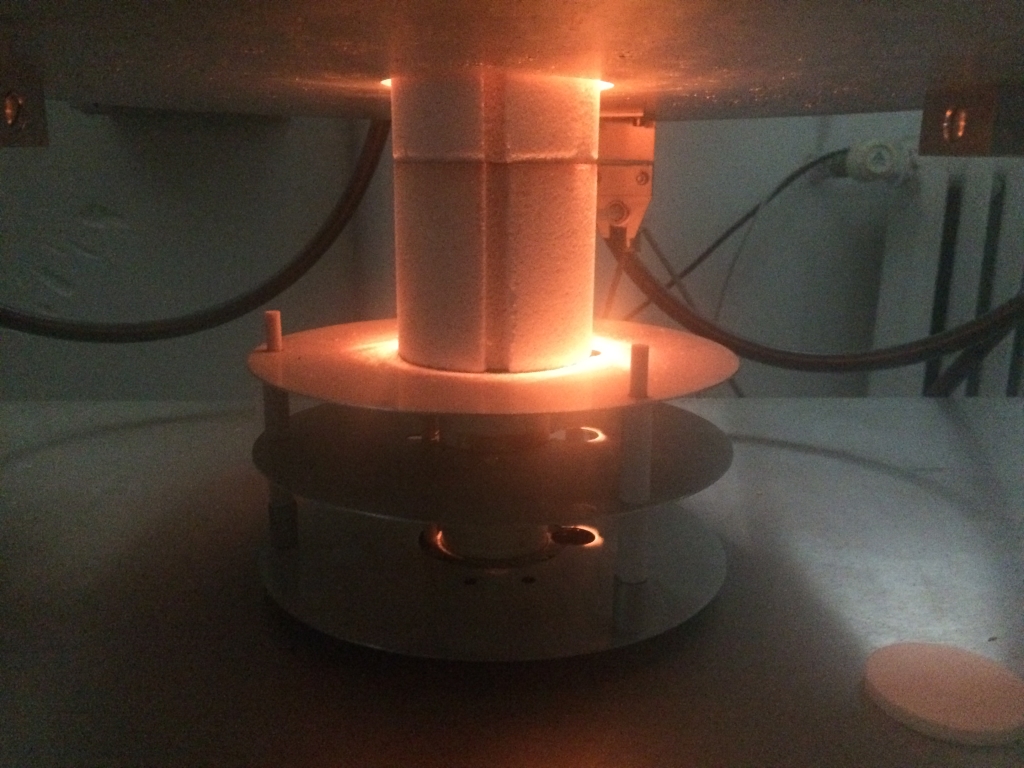

La resistenza dei blocchi elettrofusi AZS alla corrosione ed erosione da parte del vetro fuso può essere valutata mediante prove ad alta temperatura in condizioni sia statiche che dinamiche.

Nelle prove statiche, delle barrette di forma e dimensioni standard vengono poste in immersione in un fuso vetroso all’interno di un crogiolo in platino, ed ivi lasciate in condizioni di riposo per un tempo stabilito. La prova è di tipo comparativo, e permette di confrontare le prestazioni di 2, 4 o 6 campioni simultaneamente.

Nelle prove dinamiche, le barrette immerse nel fuso possono essere messe in rotazione in due configurazioni:

- singolo campione cilindrico in rotazione attorno al proprio asse verticale a velocità dell’ordine di 15 rpm;

- 4 o 6 campioni cilindrici montati su un carosello, in rivoluzione a velocità dell’ordine di 3 – 6 rpm.

In entrambi i casi, il livello di corrosione viene quantificato dopo prova come la variazione della sezione residua dei provini rispetto alle dimensioni iniziali in corrispondenza alla metal line, ovvero alla regione di massima corrosione.

La durata e la temperatura di test, la velocità di rotazione del sistema di prova e la composizione del bagno di vetro possono essere adattate in funzione delle specifiche esigenze del cliente.

La misura della propensione dei materiali refrattari per contatto vetro a dare origine a bolle di gas nel fuso (fenomeno noto come blistering) è di importanza cruciale soprattutto per i canali di distribuzione (feeders), laddove eventuali bolle nucleate in seno al vetro hanno meno tempo di venire riassorbite nel fuso, o di liberarsi in atmosfera.

Per valutare la tendenza al blistering di un refrattario, SSV effettua specifiche prove seguendo un metodo di prova definito nell’ambito del comitato tecnico TC11 dell’ICG. Sulla base dei risultati sperimentali si ricava un indice qualitativo di performance: un materiale eccellente sviluppa meno di 10 bolle/g vetro (indice = 1), mentre uno scadente può rilasciarne anche oltre 1500 (indice = 4).